Una versione di questo articolo è apparsa su Tedium , una newsletter bisettimanale.

Molte persone usano l’elettronica sapendo poco di quello che davvero succede all’interno della piccola scatola che hanno sulla loro scrivania o in tasca. Certo, possiamo parlare dei chip all’interno di quella macchina, o della potenza di calcolo, ma raramente pensiamo al tessuto connettivo che tiene i circuiti al silicio. Quel tessuto è la saldatura, il metallo fuso d’apporto che è esistito in svariate forme per più di 4.000 anni — molto prima che l’elettronica modernamente intesa esistesse.

Videos by VICE

Ma in un periodo in cui questo metallo saturabile fa capolino in praticamente qualsiasi ambito come modo per far passare energia attraverso le nostre macchine e legare i circuiti al silicio, anche se non è un fatto che riguarda necessariamente qualche processo computazionale, è importante discuterne — specialmente se consideriamo la saldatura come uno degli elementi artistici dell’ingegneria elettronica.

Andiamo a parlare dell’arte del saldare. E sì, è un’arte.

Perché la saldatura si è dimostrata un’importante limitazione per il mondo della tecnologia.

Il manuale tecnico “Quality Hand Soldering & Circuit Board Repair” sembra proprio un perfetto sonnifero, a maggior ragione se non si sa come saldare.

Ma soffermandosi sulla prefazione, potrebbe risultare scioccante scoprire una delle più affascinanti storie che riguardano Chesley “Sully” Sullenberger, che nell’incidente aereo di un jet Boeing 767 in fase di atterraggio vicino Gimli nella provincia canadese di Manitoba, lo ha visto “far planare” a terra l’aereo con successo nonostante avesse esaurito il carburante.

L’incidente è successo per una serie di motivi insoliti, come il fatto che il sistema aeronautico nazionale aveva recentemente adottato il sistema metrico e qualcuno aveva dimenticato di dirlo alla persona che riforniva il carburante.

Ma qual è la ragione per la quale H. (Ted) Smith (sì, il “Ted” è tra parentesi) si interessa a tutto questo? L’errore di rifornimento non fu subito compreso, poichè l’indicatore del carburante era rotto. E come mai l’indicatore del carburante era fuori uso? Una cattiva saldatura, ovviamente. Un esempio drammatico in un libro su un argomento non così tragico.

Basti pensare quanto gli appassionati di elettronica prendano sul serio la saldatura. Un altro esempio: ogni volta che il quasi pensionato youtuber esperto di elettronica Ben Heck gira un video sulla saldatura, i commenti sono inevitabilmente pieni di persone che criticano sia la sua tecnica di saldatura, sia il fatto che, come ogni altro ingegnere elettronica americano, pronuncia in modo strano la parola “saldatura”. (Heck può ignorare le rimostranze dato che ha costruito questo.)

Con questo articolo non intendo insegnarvi come saldare componenti elettronici – quello che mi interessa è il fattore puramente culturale, quindi non rimarrete impelagati nelle critiche alla tecnica di qualcun’altro. Tuttavia, saldare è una parte davvero importante nel campo dell’elettronica, è un modo di connettere e fissare diversi tipi di componenti. Ma sempre con un po’ di tensione di fondo – d’altronde non è qualcosa che un neofita può approcciare e padroneggiare in pochi minuti. Le buone tecniche di saldatura richiedono tempo.

Certo, saldare è sicuramente un ottimo modo di unire un circuito con un altro, ma è anche un processo piuttosto noioso.

Anche se nel corso degli anni sono arrivate molte innovazioni nella saldatura — come il brevetto depositato nel 1896 dall’American Heater Company per l’invenzione dell’apparato della stufa elettrica, venduto ancora oggi come il saldatore della American Beauty — il processo è molto lungo e può essere piuttosto fastidioso per chi ha l’attitudine sbagliata.

La natura di pratica dispendiosa in termini di tempo è sicuramente diventata una fonte di tensione di lunga data che ha ispirato alcune delle più importante idee nella storia della tecnologia — soprattutto quando Jack Kilby ha cominciato a lavorare alla Texas Instruments.

Kilby, un ingegnere che era rimasto bloccato da solo al lavoro durante l’estate del 1958, decise di lavorare a un’idea che aveva per risolvere un problema ingegneristico chiamato la “tirannia dei numeri”. Di base, il problema era che gli ingegneri volevano rendere i computer più veloci, ma si scontravano contro teoretici limiti di velocità, poichè se volevano aggiungere maggiore potenza di calcolo, non poteva che significare ritrovarsi con circuiti più avidi di spazio, e quindi più lavoro di saldatura. E a causa di tutte le saldature implicate, ogni circuito sarebbe diventato un potenziale errore umano pronto ad accadere.

Kilby vide una soluzione al problema dei troppi circuiti e del troppo poco spazio — ed era diversa da quello che la Texas Instruments stava prendendo in considerazione, che effettivamente riguardava il creare blocchi modulari di cablaggio integrato. Kilby pensò che se avesse usato un semiconduttore – ovvero una miscela di un metallo conduttore e di un isolante non metallico, come vetro o silicio – avrebbe potuto costruire un componente che fosse di per sé un circuito, senza richiedere saldature.

Dopo aver fatto qualche bozza, provò la sua idea usando il metallo germanio e un vetrino. Testò questa minuscola unità, e il rozzo oggetto che costruì produsse un’onda sinusoidale su un oscilloscopio. Kilby aveva appena inventato il circuito integrato — diminuendo di molto le saldature richieste per molti usi informatici.

Col tempo, il microchip avrebbe sopraffatto la tirannia dei numeri per sempre.

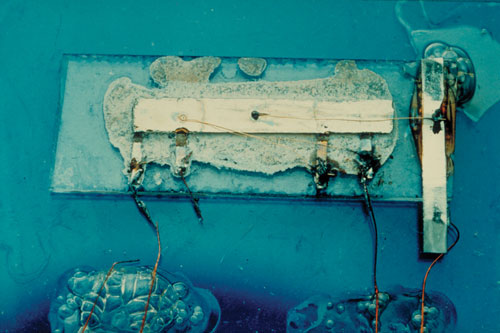

Un “forno a rifusione” industriale per saldatura. Immagine: Wikimedia Commons

A che punto è oggi la saldatura

Di sicuro la creazione dei microchip non ha significato la fine della saldatura, sia in un contesto industriale, che amatoriale. C’era ancora spazio per la saldatura, ma non più ogni singolo circuito ne necessitava.

Per darvi un’idea, date un’occhiata a questo video del “Ragazzo a 8-bit” David Murray in cui assembla un computer. È una clip interessante se siete appassionati di cose nerd, ma il fatto importante qui è che sono richieste molte saldature per montare tutti quei chip e transistor sulla scheda. E, fortunatamente, nel video è stata tagliata la maggior parte del lavoro di saldatura.

E fortunatamente per la rivoluzione industriale, abbiamo trovato modi per automatizzare la saldatura. Forse la tecnica più comune per accellerare il processo di saldatura è una cosa chiamata “saldatura a riflusso”, che essenzialmente implica il mettere un “impasto” di lega per saldatura e flussante – un agente legante usato per prevenire l’ossidazione – su un circuito stampato, lavando via l’eccesso, e quindi scaldando l’intero circuito stampato fino a una temperatura molto alta per un periodo di tempo molto breve, sufficiente per fondere la lega di saldatura al circuito stampato.

Se sembra simile all’usare un forno, potreste avere ragione – e molti amatori (incluso, bisogna dirlo, Ben Heck) sono conosciuti per usare forni per far rifondere la lega di saldatura sulle loro macchine – una tecnica che è rinomata per riportare in vita macchine morte.

Di sicuro, se non sai cosa stai facendo, non dovresti nemmeno pensarci. (E dal momento che saldare è influenzato dal calore, ci sono limiti a quanto questa tecnica possa essere efficace a lungo.) Ma questa unica ricetta ha reso saldare un po’ più facile per gli ingegneri di tutto il globo.

“Il segreto di una buona saldatura è usare la giusta quantità di calore. Molte persone che non hanno mai saldato prima usano troppo poco calore, tamponando i giunti e creando dei piccoli ammassi di lega di saldatura che causano corti circuiti non voluti.”

— Un passaggio di una scheda informativa di QST , Un post del 2013 sul blog EE Times

Iver Anderson: l’uomo che ha mostrato la via alla nostra elettronica.

Se il nome Iver Anderson non vi dice niente, potreste non conoscere l’uomo responsabile per la più grande innovazione relativa alla lega di saldatura degli ultimi 50 anni – probabilmente anche sin dai circuiti integrati.

Per quasi tutto il XX secolo, la più comune lega di saldatura usata in numerosi contesti (inclusi molti componenti elettronici) era un misto di stagno e piombo – una combinazione molto appetibile per la saldatura poichè i due materiali assieme hanno un punto di fusione di poco più di 187°, un tasso abbastanza basso per renderlo facilmente malleabile. Tuttavia, la natura tossica del piombo provava che questi fosse un materiale problematico da usare in molte situazioni, e nel 1986, leghe di saldatura a base piombo furono proibite nella piombatura, come parte dell’US Safe Drinking Water Act. I

In quel periodo, Anderson aveva già depositato il suo primo brevetto riguardo il metallo fuso – nello specifico un processo di generazione di raffinati getti di metallo fuso nella produzione di polvere metallica.

Professore di ingegneria e impiegato ai laboratori Ames in Iowa del Dipartimento dell’Energia degli Stati Uniti d’America, situato nel campus della Iowa State University, Anderson era nella posizione perfetta per aiutare con questo problema. Per anni il suo ruolo nel laboratorio aveva riguardato la produzione di polveri metalliche raffinate, e aveva giocato un ruolo chiave in una serie di innovazioni riguardanti la produzione di queste polveri.

“In una parola, è fantastico. Mi ritrovo a giocare con metallo liquido,” disse Anderson del suo lavoro in un’intervista del 1997 di Des Moines Register. “Sembra allettante acqua che puoi toccare con un dito… ma siccome è molto denso, scorre in modi differenti rispetto all’acqua.”

Nel 1992 lui e i suoi colleghi depositarono forse il più importante brevetto della loro intera carriera per l’invenzione della lega di saldatura priva di piombo creata con la combinazione di stagno, rame e una piccola quantità di argento. Se i Laboratori Ames non erano i primi a produrre un sostituto privo di piombo, la soluzione a cui arrivarono era decisamente più forte, e aveva una più ridotta “zona molle” – l’intervallo di temperatura entro quale il materiale è una combinazione di solido e liquido – rendendosi così ideale per l’elettronica.

E anche se il punto di fusione della lega di saldatura è più alto di quella basata sul piombo – circa 217° – si arrivò a un momento dove le migliori performance del materiale erano comunque necessarie.

“Mentre la tecnologia microelettronica continua ad evolversi, i microprocessori diventano più complessi e con ogni probabilità genereranno più calore e aumenteranno la sollecitazione termica nei componenti elettronici e nei giunti dei circuiti da saldare,” afferma il brevetto. “Inoltre, l’ambiente di servizio dei giunti da saldatura elettronici con ogni probabile diventerà più rigoroso.”

L’invenzione ebbe un enorme valore basato sulla sua qualità intrinseca, ma fu l’abilità normativa dell’Unione europea che probabilmente assicurò al materiale di diventare una parte fondamentale di molti dei componenti elettronici del mondo.

Nel 2003 la UE ha adottato una misura chiamata Restriction of Hazardous Substances Directive, che obbligava a sostituire i metalli pesanti con soluzioni più sicure. E con molti componenti elettronici che entravano nel mercato europeo da ogni parte del mondo, questo significava che leghe di saldature prive di piombo potessero diventare un elemento essenziali in molti componenti elettronici digitali.

“Penso che le statistiche parlino di circa 4 miliardi di telefoni cellulari nel mondo, e davvero, tutti sono saldati con leghe prive di piombo,” ha spiegato Anderson in un recente video promozionale dei Laboratori Ames. Secondo IPWatchdog, il 70 per cento dei componenti elettronici venduti globalmente usano leghe prive di piombo, facendo guadagnare ai Laboratori Ames e alla Iowa State University 58 milioni di dollari negli anni precedenti alla scadenza del brevetto nel 2013.

Questa è una decisa influenza, e Anderson è stato nominato nella National Inventors Hall of Fame, anche quando ha continuato a innovare tutte le forme di polvere metallica.

In un recente articolo che parla del suo lavoro nel creare una polvere metallica di titanio utile per la stampa 3D, ha riassunto tutta la sua carriera così: “L’abilità di creare forme impossibili da leghe incredibili è la missione della mia vita. Voglio darmi da fare affinchè venga portata a termine”.

Ha gettato le basi per il lavoro con la lega di saldatura.

Anche se le celebrità della saldatura hanno successo, dura fare meglio di Jessa Jones, che un paio di anni fa è diventata un’icona della comunità dei riparatori dopo aver sfidato Apple nella sfera pubblica.

Jones, una ex genetista con l’abilità di lavorare su oggetti minuscoli, è probabilmente diventata la più preparata praticante di microsaldatura, il processo di riparare i circuiti di dispositivi molto piccoli. È un’abilità che è necessaria per sistemare numerosi dispositivi moderni che si affidano al fatto che la grande idea di Jack Kilby ha permesso ai costruttori di ridurre i circuiti integrti alle dimensioni quasi di un atomo. È qualcosa in cui Jessa è incappata dopo aver deciso di fare un tentativo nel riparare l’iPad di famiglia da sola – con successo, tra l‘altro.

una serie di video iPad Rehab un problema con l’iPhon 6 Plus spiegando tutto in un dettagliato post sul suo blog far partire un programma di riparazioneper sistemare la questione.

Jones, grazie ai suoi fidati strumenti e al know-how ingegneristico, era in prima linea su una questione che aveva obbligato la più grande compagnia del mondo a prendere nota. E se non fosse stato per la sua conoscenza della saldatura a un livello che anche molti ingegneri faticherebbero a raggiungere, forse non avremmo avuto la sua diagnosi.

In molti modi, è l’avanguardia della saldatura moderna, un processo tecnico che posto nelle giuste mani può essere considerato una forma d’arte. Non importa quanto in realtà siano piccole quelle “mani”.

Questo articolo è apparso originariamente su Motherboard US.